Schweißnahtinspektion mit OCT

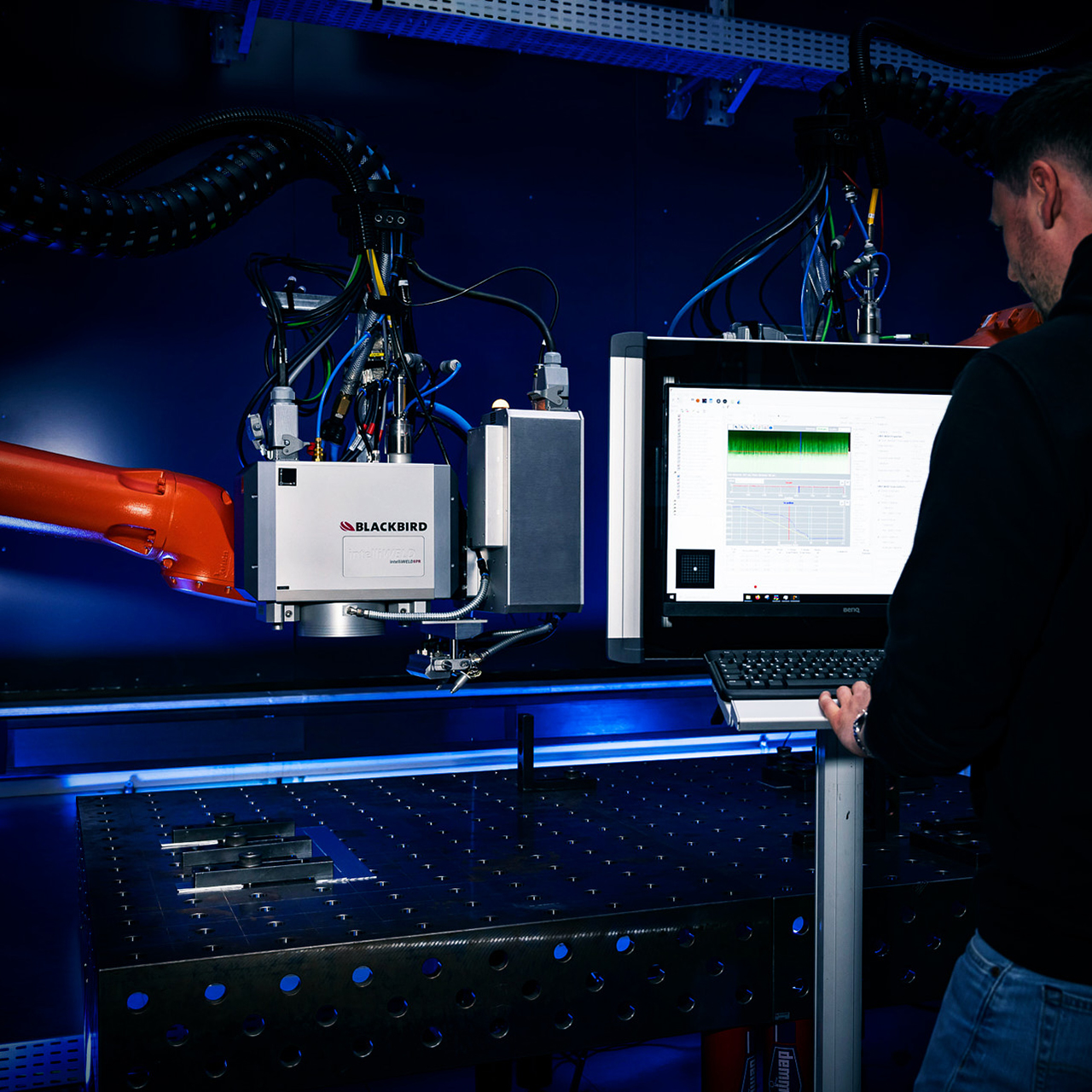

Die optische Kohärenztomographie (OCT) hat sich als Schlüsseltechnologie in der Qualitätssicherung von Schweißnähten etabliert. Durch berührungslose, hochauflösende 3D-Messung direkt während des Fertigungsprozesses ermöglicht OCT eine vollautomatische und objektive Inspektion von Nahtgeometrien und Oberflächenmerkmalen. Im Vergleich zu klassischen Kamerasystemen bietet OCT tiefergehende Informationen zur Nahtstruktur – ideal für die Anforderungen moderner Laserschweißprozesse.

Ihre Vorteile auf einen Blick:

- Echtzeitprüfung jeder Naht – direkt während des Schweißens

- Präzise Messdaten in Mikrometerauflösung

- Früherkennung kritischer Fehler – vermeidet Nacharbeit und Ausschuss

- Vollständige Dokumentation zur Rückverfolgbarkeit und Prozessoptimierung

So funktioniert der OCT-Schweißnaht-Inspektionsprozess

Unsere Lösung basiert auf einem mehrstufigen Analysemodell, das eine präzise und flexible Bewertung der Schweißnahtqualität ermöglicht:

1. Definitionsphase – Festlegung der Prüfparameter

In dieser Phase werden für jeden relevanten Nahtfehler individuelle Toleranzgrenzen festgelegt. Diese definieren, ab wann ein Merkmal als fehlerhaft gilt und wie viele fehlerhafte Stellen innerhalb einer Naht zulässig sind. Auch die Erkennung wiederkehrender, kumulierter Fehler – wie Poren oder Löcher – wird hier parametrisiert.

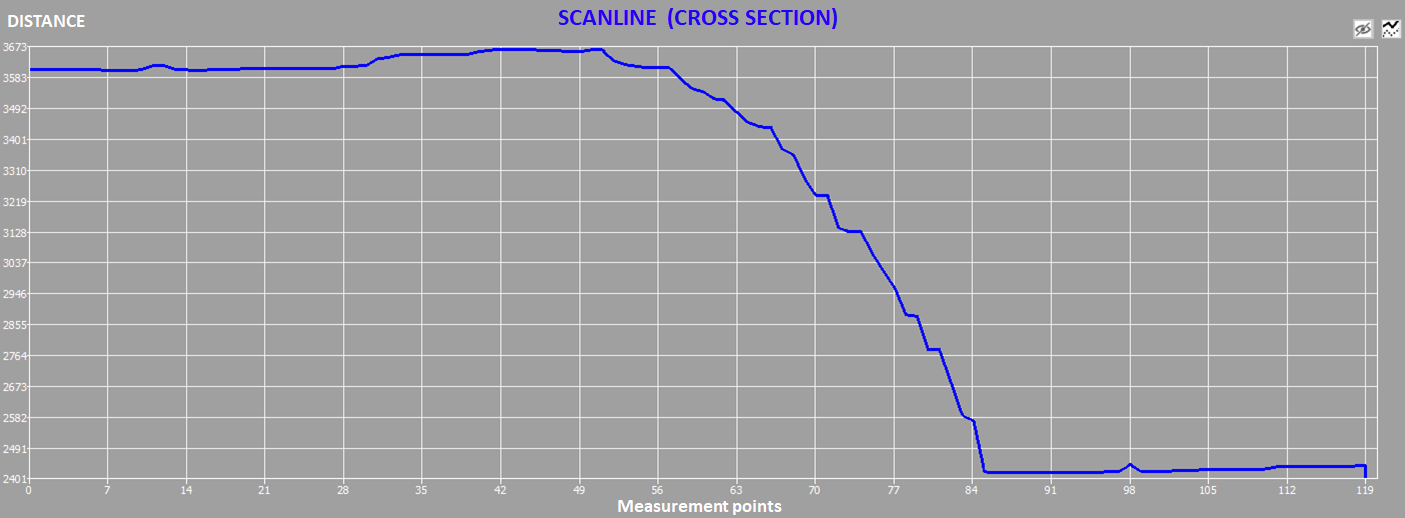

2. Evaluierungsphase – Automatische Analyse jeder Messlinie

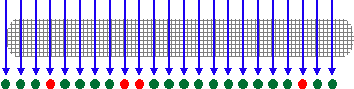

Während des Prozesses wird jede einzelne Messlinie auf das Überschreiten der zuvor definierten Grenzwerte geprüft. Fehlerhafte Linien werden gezählt, und Muster aus wiederholten Einzelabweichungen können als Sammelfehler erkannt werden.

3. Final Evaluation – Gesamtbewertung der Naht

Am Ende des Prozesses wird der prozentuale Anteil fehlerhafter Linien bestimmt. Daraus ergibt sich ein Score-Wert, der den Qualitätszustand der Naht zusammenfasst. Ergänzend werden besonders auffällige Fehler dokumentiert.

Erkannte Nahtfehler – Breites Spektrum, klare Klassifikation

Unsere Post-Process OCT-Lösung kann für verschiedene Schweißnahttypen und Stoßarten folgende Fehler sicher erkennen:

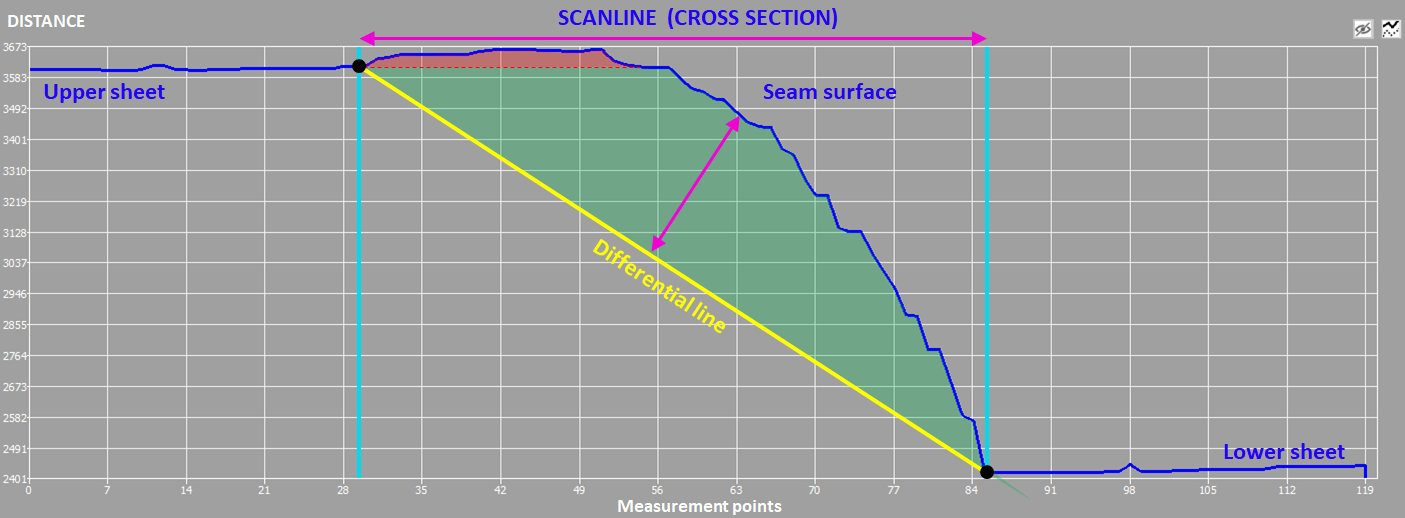

Kehlnaht am Überlappstoß

- Nahtbreite

- Differentielle Nahtbreite

- Differentielle Nahthöhe

- Differentielle Nahtfläche

- Nahtform Konvex

- Nahtform Konkav

- Eingefallene Naht

- Aufrollen

- Einbrandkerbe

- Spalt

- Pore

- Loch

Überlappnaht am Überlappstoß

- Nahtbreite

- Differentielle Nahthöhe

- Differentielle Nahtfläche

- Nahtform Konvex

- Nahtform Konkav

- Überhöhung

- Einbrandkerbe

- Oberblech-Durchbruch

- Durchbrennen

Unsere Algorithmen zur Fehlerklassifikation und Nahtauswertung werden kontinuierlich weiterentwickelt und erweitert, um neue Anforderungen, Materialien und Schweißverfahren abzudecken. Für Informationen zur aktuell verfügbaren Fehlerabdeckung oder für individuellen Prüfanforderungen wenden Sie sich bitte an unseren Vertrieb.

Flexible Datenübergabe – Nahtprüfung perfekt in den Prozess integriert

Die gewonnenen Qualitätsdaten lassen sich nahtlos in Ihre Produktionssteuerung einbinden – sowohl in Echtzeit als auch nachgelagert:

Während des Fertigungsprozesses (inline):

- OK/NOK-Bit auf dem Feldbus zur sofortigen Rückmeldung

- Ursachensignal (Fehlertyp) bei NOK zur gezielten Reaktion im Prozess

Nach dem Prozess (offline oder dokumentarisch):

- Übertragung aller Messdaten und Bewertungen über offene Schnittstellen wie OPC UA

- Ideal für Traceability, Analytics und Langzeitdokumentation

Erleben Sie die OCT-Nahtinspektion in Aktion

In unserem Produktvideo zeigen wir Ihnen, wie die OCT-basierte Nahtinspektion in der Praxis funktioniert – von der Erfassung der Schweißnaht bis zur automatisierten Auswertung.

Jetzt Video ansehen und die Vorteile selbst erleben.