Laserschweißen mit OCT

Beim Laserschweißen ist die Prozessüberwachung nicht mehr wegzudenken: Dank dieser kann der Fügeprozess – vor während und nach der Bearbeitung – in verschiedener Hinsicht quantifiziert und qualifiziert werden.

Blackbird ist der Pionier und Technologieführer im Einsatz der optischen Kohärenztomographie (OCT) als universelle Sensortechnologie zur Prozessüberwachung von scannerbasierten Laserschweißprozessen. OCT ermöglicht die Erfassung unterschiedlicher geometrischer Merkmale in der Fügezone eines Schweißprozesses und seiner näheren Umgebung.

Einer der größten Vorteile des OCT-Messverfahrens ist, dass Prozessleuchten keinen Einfluss auf die gewonnenen Signalqualität hat. Dies ermöglicht auch die Messung der Keyhole-Tiefe während des Prozesses.

Anwendungsbereiche von OCT

- Pre-Prozess: Erfassung der Bauteillage im Vorlauf zur Korrektur der Nahtlage

- In-Prozess: Messung der Tiefe der Dampfkapillare, dem Keyhole

- Post-Prozess: Erfassung der geometrischen Ausprägung der geschweißten Naht

Von Beginn der Produktentwicklung an, stand die Benutzerfreundlichkeit und die bestmögliche Signalqualität bei maximaler Ausnutzung der Prozessdynamik im Vordergrund. Hierzu hat Blackbird gemeinsam mit SCANLAB alle nötigen mechanischen, optischen und elektrischen Komponenten neu entwickelt, um die bestmögliche Systemtechnik für das Remote-Laserschweißen in Verbindung mit OCT anbieten zu können.

Der eigens entwickelte OCT-Scanner (Blackbird xHAWK) erlaubt die OCT-Strahlpositionierung auch bei schnellen Vorschubgeschwindigkeiten, Strahloszillationsfrequenzen bis zu 1000 Hz und die uneingeschränkte Nutzung des Scanvolumens des eingesetzten 2D- oder 3D-Scan-Kopfes zum Laserschweißen.

Vorteile einer Konfiguration mit OCT-Scanner

- Großes OCT-Scanfeld

- Hohe Dynamik und Genauigkeit eines OCT-Scanners

- Präzise Synchronisation von Bearbeitungsscanner, OCT-Scanner und OCT-Sensorik

- On-the-Fly Bearbeitung

- Eine Software-Lösung für die gesamte Konfiguration des Schweißprozesses inkl. OCT

- Räumliche Auflösung von 50 µm oder besser

- Kompatibel mit Strahloszillation bis 1000 Hz

- Erfolgreich getestet für Schweißgeschwindigkeiten bis zu 10 m/min

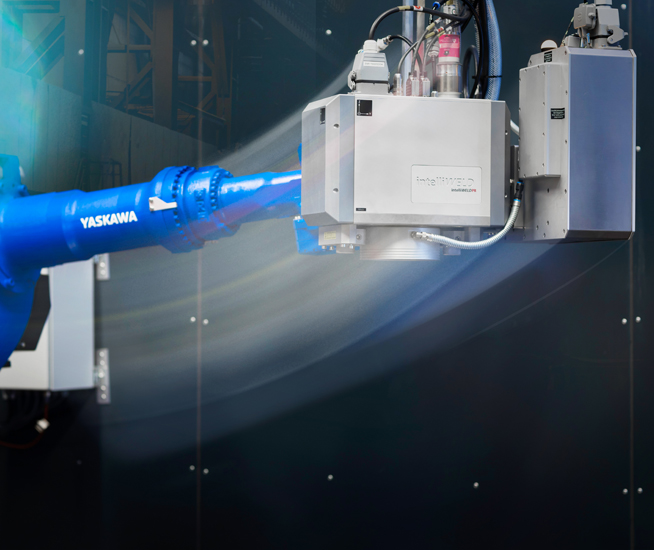

Typische Systemkonfiguration

- intelliWELD oder intelliSCAN (auf Anfrage) Scan-System

- OCT-Scanner (Blackbird xHAWK)

- ScanControlUnit (SCU)

Laserschweißen

mit OCT-Überwachung

Wie Sensoren robotergestütztes Laserschweißen im Karosseriebau und für E-Mobility-Anwendungen unterstützen können.